钢渣是钢铁生产过程中产生的副产品,其有效处理和利用不仅有助于环保,还能创造经济价值。钢渣加工工艺流程主要包括预处理、破碎、磁选、筛分和磨削等步骤,而加工后的钢渣可进一步应用于弹簧机械等领域。本文将详细介绍钢渣加工工艺流程,并探讨其在弹簧机械中的应用。

一、钢渣加工工艺流程

1. 预处理:钢渣从炼钢炉排出后,首先需要进行冷却和稳定化处理。常见的冷却方式包括自然冷却或水淬,以降低钢渣的温度并减少有害气体排放。预处理后,钢渣变得稳定,便于后续加工。

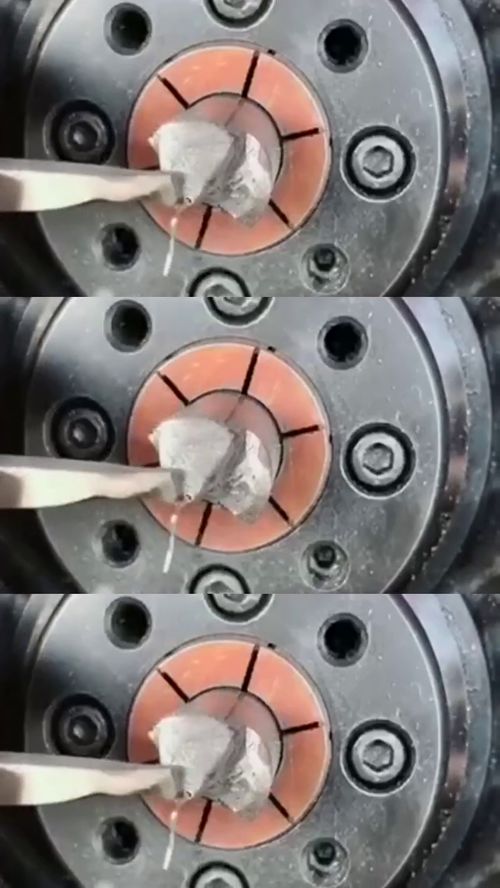

2. 破碎:预处理后的钢渣通过破碎设备(如颚式破碎机或冲击式破碎机)进行粗碎和细碎。破碎过程将大块钢渣分解成较小的颗粒,便于后续分离和处理。

3. 磁选:破碎后的钢渣通过磁选设备(如磁选机)进行铁质回收。磁选可以有效分离出钢渣中的铁元素,这些铁元素可返回炼钢过程再利用,减少资源浪费。

4. 筛分:磁选后的钢渣通过振动筛等设备进行筛分,根据颗粒大小进行分类。筛分后可得到不同规格的钢渣产品,如粗颗粒用于路基材料,细颗粒用于其他工业用途。

5. 磨削与精加工:对于需要高纯度或特定粒度的应用,钢渣可能还需进行磨削(如球磨机处理)和进一步的精加工,以提高其性能。

二、钢渣在弹簧机械中的应用

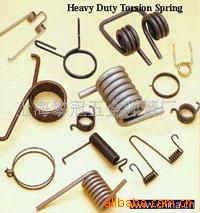

弹簧机械是制造弹簧的关键设备,广泛应用于汽车、航空航天和工业领域。钢渣加工后的产品,特别是经过精加工的钢渣粉末或颗粒,可在弹簧机械中发挥重要作用:

1. 作为原材料添加剂:加工后的钢渣富含硅、钙等元素,可作为弹簧生产中的辅助材料。例如,在弹簧钢的冶炼过程中,添加适量钢渣可改善钢的机械性能,如提高强度和耐磨性。

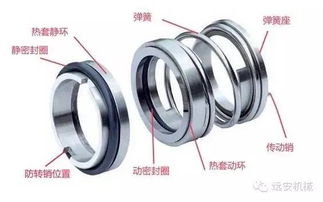

2. 用于表面处理:钢渣颗粒可用于弹簧的喷丸处理(一种表面强化工艺),通过高速喷射钢渣颗粒到弹簧表面,可去除氧化层、提高表面硬度和疲劳寿命。这种方法环保且成本较低。

3. 在制造过程中的润滑与冷却:精细钢渣粉末可作为弹簧成型过程中的润滑剂或冷却介质,减少摩擦和热量积累,从而提高弹簧的精度和生产效率。

三、优势与展望

钢渣加工工艺流程不仅实现了废物的资源化利用,还降低了环境负担。在弹簧机械领域,钢渣的应用有助于提升弹簧产品的质量和可持续性。未来,随着加工技术的进步,钢渣的利用率有望进一步提高,推动弹簧机械行业向绿色制造转型。

钢渣加工工艺流程是一个多步骤的系统工程,其产品在弹簧机械中具有广泛的应用潜力。通过优化工艺和扩大应用范围,我们可以实现经济与环保的双赢。